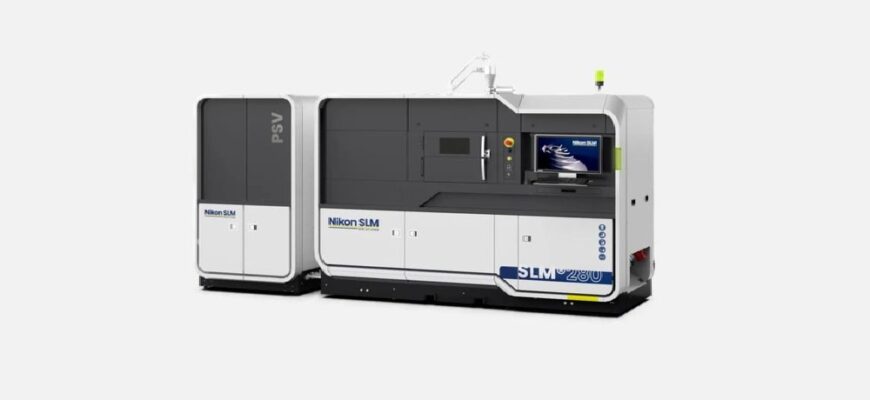

Развитие технологий аддитивного производства за последние десять лет радикально изменило подход к проектированию и изготовлению металлических изделий. Промышленные 3D-принтеры по металлу перестали быть лабораторным экспериментом и превратились в ключевой инструмент в аэрокосмической, энергетической, медицинской и машиностроительной отраслях. Ниже — подробный разбор технологий, применяемых материалов, особенностей эксплуатации, чтобы вам легче было выбрать подходящую модель на https://technoline-stanki.ru/categoria/slm-3d-printery/.

Принцип работы промышленных 3D-принтеров по металлу

Основная идея аддитивного производства заключается в послойном создании объекта из цифровой модели, без использования литьевых форм или механообработки заготовок. В случае с металлом используется либо порошковое сырьё, либо металлическая проволока. Послойное формирование осуществляется под управлением CAD/CAM-системы, что позволяет достигать высокой точности и минимальных отклонений от проектной геометрии.

Ключевое отличие промышленных установок от настольных 3D-принтеров — мощность, размер рабочей камеры, контроль параметров процесса (температура, атмосфера, энергия лазера или электронного пучка) и соответствие нормам промышленного качества (ISO/ASTM 52900, AS9100 и др.).

Основные технологии печати по металлу

- Selective Laser Melting (SLM) — селективное лазерное плавление.

Металлический порошок расплавляется мощным лазером в инертной атмосфере (обычно аргон или азот). Метод обеспечивает высокую плотность материала и точность до ±0,02 мм. Применяется для титана, алюминия, нержавеющей стали, кобальт-хрома и никелевых сплавов. - Direct Metal Laser Sintering (DMLS) — прямое лазерное спекание металлов.

Технологически схожа со SLM, но не полностью расплавляет порошок, а спекание происходит на уровне частиц. Используется для нержавеющих сталей, инструментальных сплавов и бронз. - Electron Beam Melting (EBM) — плавление электронным пучком.

Процесс ведётся в вакууме, что делает технологию оптимальной для титана и жаропрочных никелевых сплавов. Скорость выше, чем у лазерных систем, но требуется более сложное оборудование. - Directed Energy Deposition (DED) — направленное осаждение энергии.

Металл в виде проволоки или порошка подаётся в зону плавления, создаваемую лазером, электронным или плазменным пучком. Применяется для ремонта деталей, наращивания поверхностей и крупногабаритных изделий. - Binder Jetting (BJ) — струйное связывание порошка.

Порошок склеивается полимерным связующим, затем изделие спекается в печи. Позволяет значительно ускорить производство, но плотность и механические свойства уступают SLM и EBM.

Применяемые металлы и сплавы

Современные промышленные 3D-принтеры поддерживают широкий спектр металлических материалов:

- Титан и его сплавы (Ti-6Al-4V) — авиация, медицина, энергетика.

- Алюминиевые сплавы (AlSi10Mg, AlSi7Mg) — транспорт, робототехника.

- Нержавеющие стали (316L, 17-4PH) — машиностроение, инструменты.

- Кобальт-хром — стоматология, ортопедия.

- Никелевые сплавы (Inconel 718, 625) — двигателестроение, турбины.

- Медь и бронза — электроника, теплообменники.

Подбор порошка определяется не только механическими свойствами, но и фракционным составом, сферичностью частиц и уровнем кислородного загрязнения — параметры напрямую влияют на плотность и качество готового изделия.

Преимущества и ограничения

Преимущества:

- Минимизация отходов металла по сравнению с фрезерованием.

- Возможность изготавливать сложные топологически оптимизированные формы.

- Сокращение сроков прототипирования и вывода продукции на рынок.

- Повышение прочности за счёт монолитной структуры без сварных швов.

Ограничения:

- Высокая стоимость оборудования и обслуживания.

- Ограниченные габариты печатной камеры.

- Необходимость последующей термообработки и механической доработки.

- Требования к квалификации операторов и контролю атмосферы процесса.

Перспективы рынка

По оценкам аналитиков Wohlers Associates, к 2030 году мировой рынок аддитивных технологий по металлу превысит 25 миллиардов долларов. Основные драйверы роста — интеграция в серийное производство, развитие крупногабаритных DED-систем, снижение стоимости порошков и стандартизация процессов сертификации.

Главная тенденция — переход от прототипирования к полноправному промышленному производству, где 3D-печать становится частью единого цифрового цикла: проектирование — симуляция — печать — обработка — контроль.

Итог

Промышленные 3D-принтеры по металлу — это не просто технологическая альтернатива традиционным методам, а инструмент стратегического уровня, способный изменить саму логику машиностроения. Их внедрение требует инвестиций и компетенций, но отдача выражается в инновационности продукта, снижении веса конструкций, повышении эффективности и скорости вывода новых решений на рынок.